陶瓷注射成型(CIM)的加工方法

陶瓷注射成型(CIM):加工方法的全面概述

介绍

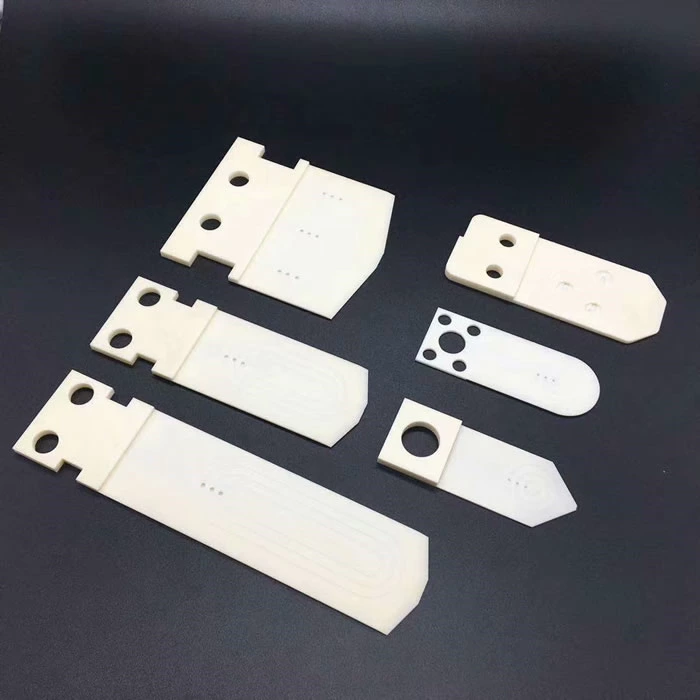

陶瓷注射成型(CIM)是一种先进的制造技术,它结合了塑料注射成型的设计灵活性和陶瓷的优异性能。该技术能够大规模生产形状复杂、精度高的陶瓷部件,广泛应用于电子、医疗器械、汽车和工业机械等行业。

陶瓷注射成型工艺步骤

1. 原料制备

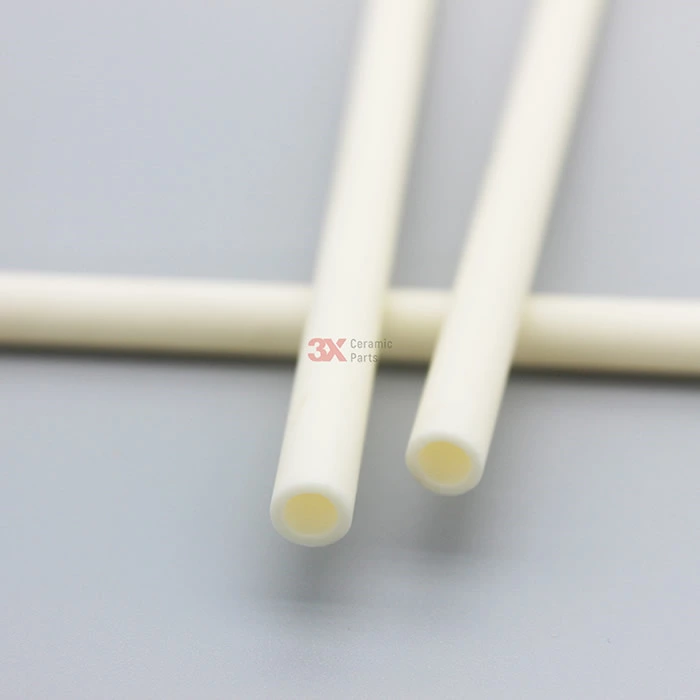

陶瓷粉末:采用粒径通常小于 1 μm 的精细、高纯度粉末(例如 Al₂O₃、ZrO₂、Si₃N₄、SiC)。

粘合剂体系:热塑性聚合物(例如蜡、聚乙烯)、增塑剂和分散剂(30-50 vol%)的混合物可确保成型过程中的流动性。

混合:将陶瓷粉末和粘合剂在剪切混合机或捏合机中均质化,形成均匀的原料。

2. 注塑成型

将原料加热(150–200°C),并在高压下注入模具,形成“生坯”。

模具设计必须考虑到烧结过程中较大的收缩率(约 15-20%)。

3. 脱脂

热脱脂:缓慢加热(200–400°C)可去除大部分有机粘合剂。

溶剂脱脂:使用溶剂(例如丙酮、庚烷)进行部分粘合剂萃取。

催化脱脂:硝酸蒸汽可降解某些体系中的粘合剂。

关键考虑因素:缓慢脱胶可防止开裂或变形。

4. 烧结

高温烧制(1200–1600°C,取决于材料)可使陶瓷致密化。

可能需要控制气氛(例如,Si₃N₄ 使用 N₂)或压力辅助烧结(HIP)。

与其他陶瓷制造方法的比较

| 方法 | 优势 | 局限性 |

|---|---|---|

| 干压 | 低成本、高产量 | 仅限于简单形状 |

| 等静压 | 高密度、均匀结构 | 昂贵的工具 |

| 磁带配音 | 薄膜(例如,电容器) | 仅限于二维几何形状 |

| 3D打印 | 复杂的定制部件 | 精度较低,需要烧结 |

应用程序

电子元件:集成电路基板、传感器外壳(Al₂O₃)。

医疗:牙科植入物、外科手术工具(ZrO₂)。

工业:耐磨喷嘴、切削刀具(Si₃N₄/SiC)。

汽车:涡轮增压器转子、氧传感器。

挑战与未来趋势

缺陷控制:脱脂/烧结过程中的裂纹、空隙和翘曲。

成本效益:高昂的模具和材料成本证明了大规模生产的合理性。

材料创新:将 CIM 扩展到非氧化物陶瓷(例如,超高温陶瓷)。

结论

陶瓷注入成型(CIM)是一种用途广泛且可扩展的方法,用于生产具有复杂几何形状的高性能陶瓷部件。尽管在工艺优化和成本降低方面仍面临挑战,但粘结剂体系和烧结技术的进步不断拓展着其工业应用范围。