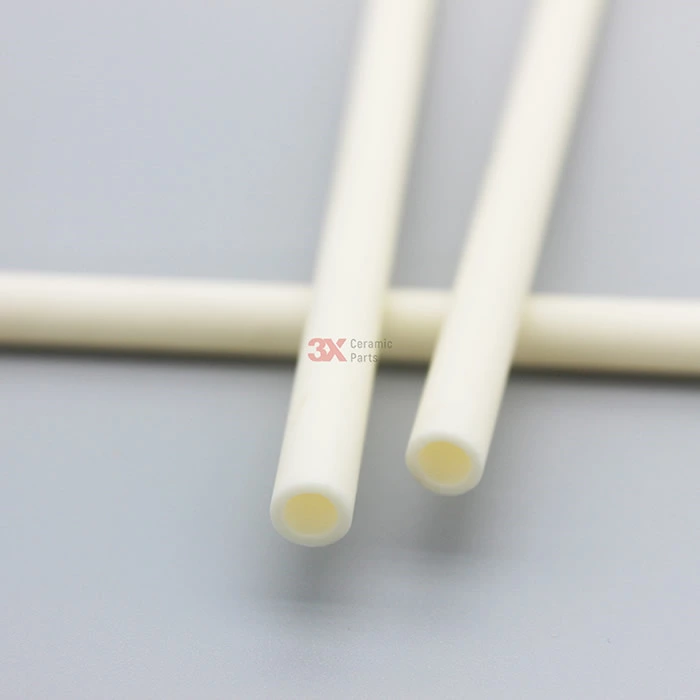

陶瓷销的研磨技术:精度和性能

磨削是制造陶瓷销钉最关键且应用最广泛的加工技术之一。由于陶瓷材料具有极高的硬度、脆性和耐磨性,传统的加工方法往往效果不佳。然而,磨削能够提供必要的精度和控制,从而生产出具有严格公差和优异表面光洁度的高质量陶瓷销钉。本文将探讨用于陶瓷定位销的磨削技术,包括工艺流程、工具、挑战和最新进展。

1. 陶瓷加工中磨削概述

研磨是一种利用磨料颗粒对工件进行切割或成型的材料去除工艺。对于陶瓷材料而言,研磨尤为适用,因为它能够处理陶瓷的高硬度,并在不造成过度损伤的情况下达到所需的精度。

主要特点:

材料去除率高。

能够达到极高的公差精度(微米级)。

表面光洁度极佳。

应用:研磨用于陶瓷销的成型、尺寸调整和精加工,陶瓷销通常用于航空航天、汽车和医疗器械等高精度应用领域。

2. 研磨工具和设备

选择合适的研磨工具和设备对于有效加工陶瓷定位销至关重要。

砂轮:金刚石或立方氮化硼(CBN)砂轮因其优异的硬度和耐磨性而被广泛使用。

金刚石砂轮:非常适合研磨氧化铝(Al₂O₃)和氧化锆(ZrO₂)等硬质陶瓷。

CBN砂轮:适用于稍软的陶瓷或复合材料。

磨床:精密磨床,如平面磨床、圆柱磨床和无心磨床,用于确保精度和一致性。

冷却系统:冷却液对于散热、降低热应力、防止陶瓷材料出现微裂纹至关重要。

3. 研磨过程

陶瓷定位销的研磨过程包括多个步骤,以达到所需的尺寸和表面光洁度。

粗磨:

初步去除材料,使陶瓷工件成形接近最终尺寸。

使用较粗的砂轮可以实现更高的材料去除率。

完成研磨:

精细研磨以达到最终尺寸和公差。

使用更细的砂轮可以获得光滑的表面。

整理和调整:

修整砂轮是为了保持其切削效率而进行的。

修整确保砂轮完全圆润并与工件对齐。

冷却液应用:

持续施加冷却剂以减少热量产生并防止陶瓷材料受到热损伤。

4. 陶瓷销研磨的挑战

由于陶瓷材料的特性,研磨陶瓷面临着独特的挑战:

脆性:陶瓷在研磨过程中容易开裂和崩裂,尤其是在施加过大压力或过热的情况下。

高硬度:砂轮的硬度必须高于陶瓷材料,这会增加刀具磨损和成本。

表面完整性:要获得无缺陷的表面光洁度,需要精确控制研磨参数。

热应力:研磨过程中产生的热量会导致陶瓷材料出现热裂纹或残余应力。

5. 研磨技术的进步

近年来,研磨技术的进步提高了陶瓷销加工的效率和质量:

高速磨削:在保持精度的同时提高材料去除率。

超精密研磨:实现纳米级表面光洁度,适用于高性能应用。

自适应控制系统:实时自动调整研磨参数,以优化性能并减少缺陷。

先进冷却液:新型冷却液配方可降低热应力并改善表面质量。

6. 研磨过程中的质量控制

确保研磨陶瓷引脚的质量至关重要。关键的质量控制措施包括:

尺寸检验:使用坐标测量机(CMM)验证公差。

表面光洁度分析:采用轮廓仪测量表面粗糙度。

显微镜检查:使用显微镜检查微裂纹或缺陷。

机械测试:评估硬度、强度和耐磨性。

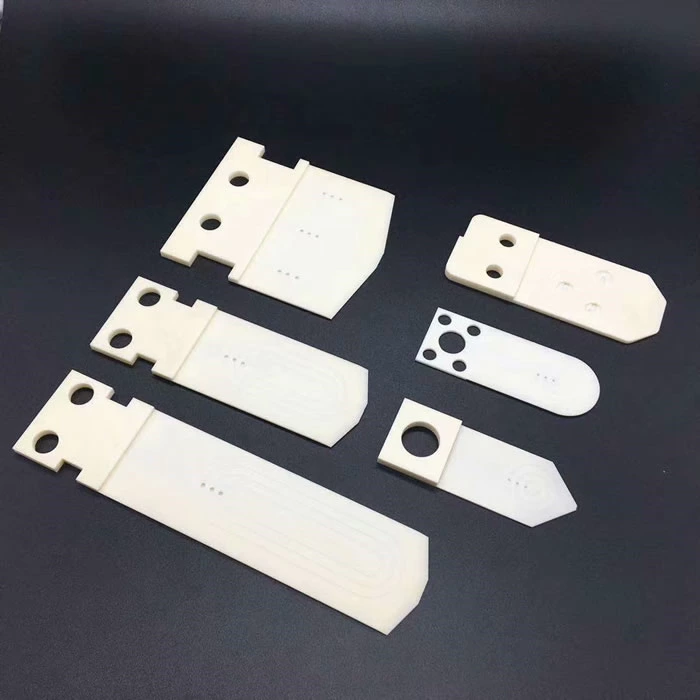

7. 磨削陶瓷定位销的应用

通过研磨工艺生产的陶瓷销钉广泛应用于各种高性能领域,包括:

航空航天:用于需要高强度和热稳定性的部件。

汽车:用于发动机和变速器,以提高耐磨性和耐久性。

电子器件:用作电子设备中的绝缘体和连接器。

医疗器械:用于外科手术器械和植入物的生物相容性和精确性。

结论

磨削技术在陶瓷销的制造中发挥着至关重要的作用,它能够生产出表面光洁度和尺寸精度极高的精密零件。尽管陶瓷的硬度和脆性带来了诸多挑战,但磨削工具、设备和工艺的进步已显著提高了陶瓷加工的效率和质量。随着各行业对更高性能和可靠性的需求不断增长,磨削技术仍将是陶瓷销生产的基石,推动精密工程领域的创新和卓越发展。