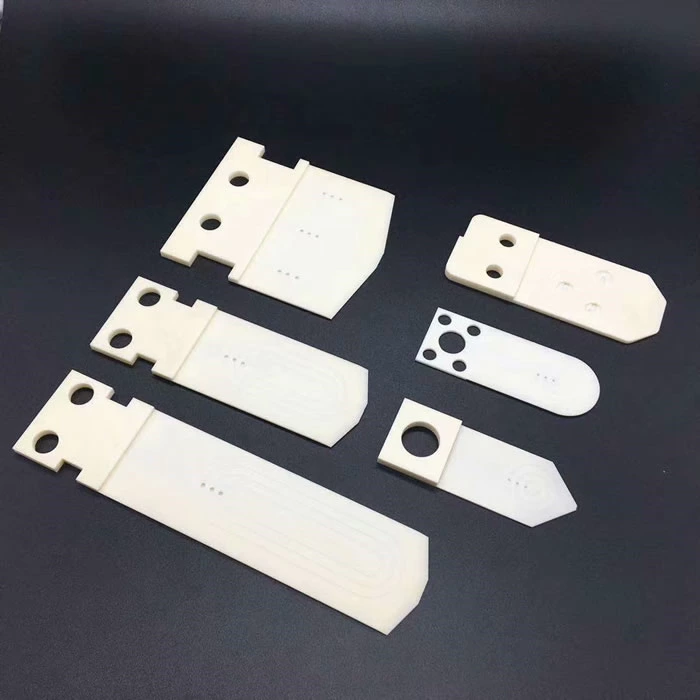

114x114x0.34mm Si3N4 氮化硅基板

电动汽车IGBT模块的功率导电端子需要承载数百安培的大电流,对导电性和导热性要求很高。在车载环境中,它还需要承受一定的振动和冲击力,因此机械强度也需要很高。近年来,Si3N4陶瓷基板因其高硬度、高机械强度、良好的耐高温性和热稳定性、低介电常数和介电损耗、耐磨性、耐腐蚀性等优异性能,被认为是综合性能最佳的陶瓷材料。它在IGBT模块封装中备受青睐,并逐渐取代了Al2O3和AlN陶瓷基板。

氮化硅陶瓷基板的性能优势

目前市场上常用的陶瓷材料主要包括氮化铝、氧化铝和氮化硅。与氧化铝和氮化铝相比,氮化硅陶瓷具有更优异的机械性能;同时,它还具有高导热性、优异的热辐射性能和热循环性能。采用氮化硅陶瓷作为基板,可以确保电路板具有较大的挠度、断裂强度、抗热冲击性和导热性,从而保证大功率模块在使用过程中的可靠性。这些优异的性能使氮化硅成为一种优秀的电子封装基板。

氮化硅陶瓷基板更适用于机械振动大、热冲击大、电流冲击大以及可靠性和稳定性要求高的应用,例如航空航天、轨道交通、电动汽车、光伏逆变器、智能电网等。

氮化硅陶瓷基板的研究现状

氮化硅陶瓷基底因其优异的性能而备受国内外学者和研究机构的关注。Kitayama等人于2000年发现,氧向Si3N4晶格的扩散对其导热系数有显著影响,因此降低氧含量是提高氮化硅陶瓷导热系数的关键。

近年来,上海硅酸盐研究所和清华大学制备的氮化硅陶瓷的热导率可达约154 W·M⁻¹·K⁻¹,这主要归功于使用了低氧含量的氮化硅粉末原料。然而,高质量氮化硅粉末的制备方法较为复杂,成本较高,这极大地限制了氮化硅粉末直接用于制备氮化硅陶瓷基体的产业化研究。

然而,通过对硅粉进行氮化处理,可以制备出导热系数为177 W·M⁻¹·K⁻¹的氮化硅陶瓷。此外,随着太阳能技术的发展,高纯硅粉的制备技术也已非常成熟,其氧含量可以控制在较低水平。因此,利用高纯硅粉制备氮化硅陶瓷基体已逐渐成为一种可行的方法。

为了进一步降低成本并提高性能,流延成型后高纯硅粉的直接氮化烧结被业界公认为是一种更合理的低成本技术路线。

然而,硅与氮的反应是放热反应。由于反应过程中会产生大量热量,容易导致硅熔化(熔融硅)。此外,由于陶瓷基体尺寸较大(大于100mm×100mm),厚度较薄(约0.32mm),如果在氮化过程中纯硅粉的控制不当,就会出现“熔融硅”,这更容易导致片状氮化硅陶瓷基体发生变形和开裂。为了实现更快的氮化,避免熔融硅的出现,并确保氮化硅陶瓷基体的高质量,我们可以通过研究催化剂和烧结助剂来寻找合适的添加剂。另一方面,我们也可以采用硅粉与氮化硅粉混合制备氮化硅的方法。由于硅粉氮化反应会放出大量热量,因此向硅粉中添加氮化硅作为稀释剂,这不仅可以抑制熔融硅的反应,还可以促进硅粉的氮化反应。