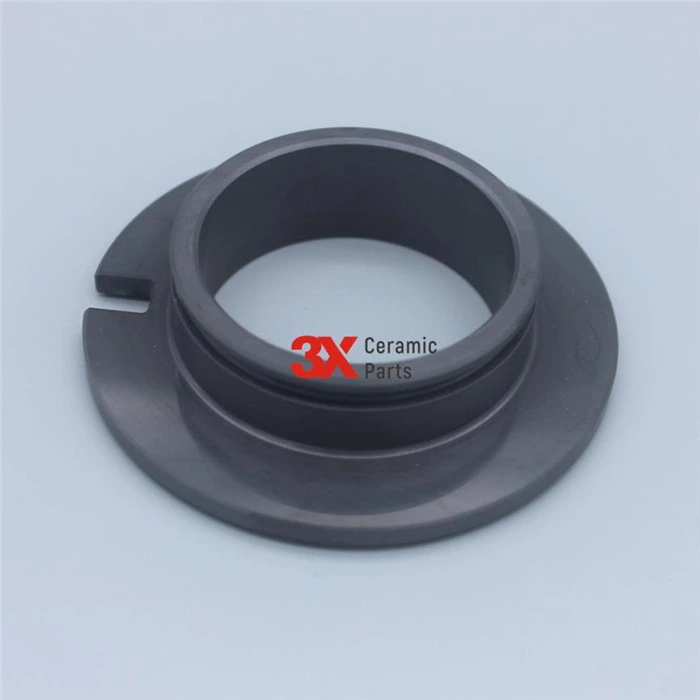

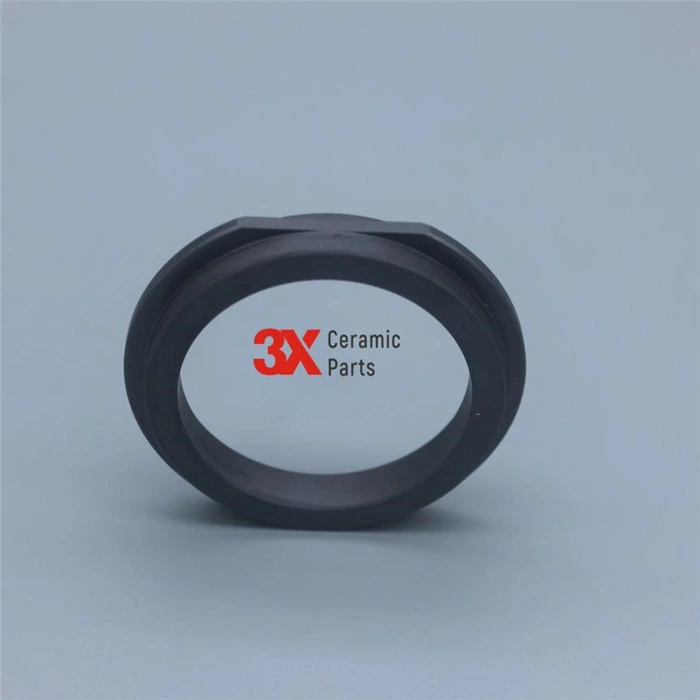

RBSiC 碳化硅陶瓷环套

RBSiC碳化硅材料具有优异的性能,例如良好的高温热稳定性、高导热性、优异的耐酸碱腐蚀性、低膨胀系数、良好的抗热震性、低密度、与碳石墨或自身摩擦系数低,以及极高的硬度。作为理想的机械密封材料,它广泛应用于高压、高速、高温、腐蚀性介质和含固体颗粒介质等工况下的密封。虽然碳化硅是一种优良的磨料和功能材料,但其制造成本非常高。例如,碳化硅的冶炼需要消耗大量电力,平均每吨耗电量为9000千瓦时,占生产成本的30%以上。碳化硅陶瓷密封的主要问题是脆性高、韧性低、硬度有待提高、耐磨性和使用寿命有待提升、烧结温度高、能耗高以及生产成本高。

上述碳化硅陶瓷密封件存在的问题的原因在于配方不科学合理,烧结助剂和添加剂的用量不当,粉末粒径大,团聚严重,粒度分布宽,杂质含量高,导致材料粉末流动性和成型性能差,烧结性能和力学性能也较差。因此,需要选择科学合理的添加剂制备碳化硅粉末,改善碳化硅的烧结性能和微观结构,提高碳化硅陶瓷密封件的硬度和韧性,从而改善碳化硅陶瓷密封件的综合性能;同时,优化原材料配方、成型和烧结工艺,降低碳化硅陶瓷密封件的无压烧结温度,降低成本。主要论点和论据如下:本项目旨在解决国内碳化硅密封件(α-SiC和β-SiC)烧结温度高导致的脆性大、韧性低、耐磨性和使用寿命短、硬度有待提高、能耗高、生产成本高、性价比低等问题。以碳化硅为主要原料,采用复合增强和纤维增韧的无压烧结法制备了8个体系的56种碳化硅陶瓷样品。对其体积密度、吸水率、孔隙率、洛氏硬度、弯曲强度和微观形貌进行了测试、表征和分析,结果表明,该方法提高了材料的硬度和抗压强度,降低了材料的烧结温度,并获得了一套完整的碳化硅材料制备工艺。

原创性和创新性:a. 本项目采用无压烧结技术,可实现复杂结构产品的批量生产,满足各行业对复杂结构陶瓷零件的需求,简化生产工艺,降低生产成本,易于形成大规模生产模式,实现产业化。b. 通过改进碳化硅陶瓷配方体系和调整烧结助剂,将材料的烧结温度降低至2120℃,降低了产品能耗,节省了生产成本,提高了产品竞争力。c. 同时,本项目通过两种方式实现了碳化硅陶瓷材料的增强增韧效果。利用B4C极高的硬度,通过成分配比使内部各相发挥各自的作用,从而产生协同增韧增强效应,显著提高了陶瓷材料的强度和韧性。同时,利用碳化硅晶须的高抗拉强度和高弹性模量,通过晶须桥接、裂纹偏转、晶须拔出等功能对碳化硅陶瓷材料进行增韧。该项目具有社会经济效益,但也存在一些问题。项目实施后,通过采用改进的烧结助剂体系和纤维增韧手段,实现了高硬度、高强度、高韧性碳化硅陶瓷密封件的无压烧结,提高了材料的硬度和抗弯强度,降低了材料的烧结温度,制备的陶瓷产品的性能达到了全省领先水平。该技术属于我省鼓励的创新课题,具有良好的市场前景和较大的中长期市场潜力。在项目实施过程中,

目前的研究主要集中在材料的力学性能上。由于时间关系,生坯配方尚未作为灌浆材料进行测试和改进,其保水性、流动性和成型性能也未进行测试。这方面需要在未来进行深入研究。本项目将碳化硅晶须引入配方体系中,作为纤维增韧手段,以增强碳化硅陶瓷材料的韧性。碳化硅晶须价格昂贵。虽然降低烧结温度可以降低部分生产成本,但在未进行中试规模实验之前,无法评估降低的成本是否足以弥补因添加碳化硅晶须而导致的原材料成本增加。如果原材料成本增加过大,碳化硅陶瓷材料的生产成本将会增加,这将阻碍项目的进一步推进和转化。中试规模实验后,可以重新调整碳化硅晶须的掺杂量,以找到成本和力学性能之间的新平衡点,这也是下一步研究的重点和难点所在。